产线交货时间紧,分容柜设备检测时间周期长

生产制造流程节点多,工艺复杂,材料变化受市场行情影响大

生产环节数据实时产生,规模大,精度要求高

设备周期性维护影响生产效益

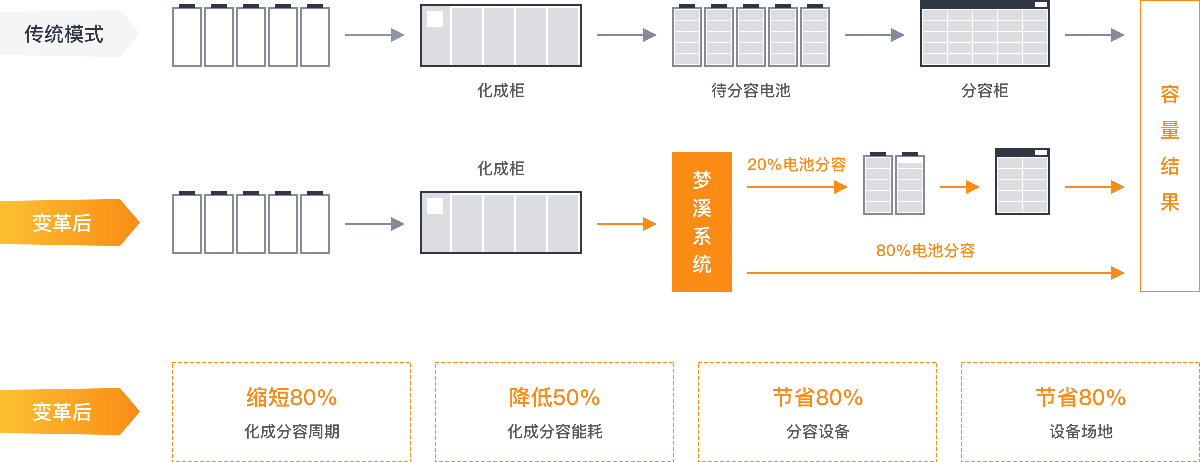

新能源电池生产流程中,电芯生产为其中重要环节。电芯生产的后段工艺包含化成、注液、分容、静置、自放电检测,用于确定电池的容量、充电恒流比、放电平台电压、内阻,以便对相同特性的电池进行编组。化成分容对于确保动力电池组的一致性、安全性、稳定性至关重要。在传统化成分容工艺流程中,涉及多次充电、放电,此过程耗时长达数日,耗电量及碳排放量大,严重影响动力电池产能的提升,并伴随高昂的工艺成本。客户希望通过使用梦溪新能源智能数据分析系统,实现数字化低容电池筛选和容量预测,从而达到优化产线,提高产能的效果。

对比传统的分容方式,化成分容周期缩短80%、化成分容能耗降低50%、分容设备节省80%、设备场地节省80%

每日预测4000+电芯,累积预测电池50W+

正常预测电芯量保持在70%以上,低容电池筛选率为99%

使用容量预测结果对电芯进行分组pack,经过验证电芯组内容量差均在1%以内,电芯内阻控制在0.3mΩ以内

目前使用容量预测结果进行分组pack的电池组均通过客户电池模块验证测试